Najprościej mówiąc, uchwyty tokarskie to proste narzędzia służące do mocowania detalu poddanego obróbce i wprowadzeniu go w ruch obrotowy. W sprzedaży występują w rożnych rodzajach, wymiarach i dedykowane są do różnych zastosowań.

Uchwyty tokarskie – jako podstawowe oprzyrządowanie tokarek

W praktyce istnieje wiele różnych kryteriów podziału uchwytów tokarskich. Najczęściej dzielimy je z uwagi na rodzaj szczęk, ilość szczęk i rodzaj osadzenia.

Gdy jako kryterium podziału zastosujemy rodzaj osadzenia, wyróżnimy uchwyty tokarskie cylindryczne, typ A, typ C (bagnetowe) oraz typ D (tzw. Camlock).

Inne kryterium podziału stanowi liczba szczęk. Tu wyróżniamy uchwyty tokarskie 3 szczękowe, uchwyty 4-szczękowe i uchwyty 6-szczękowe.

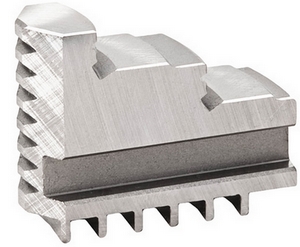

W zależności od rodzaju szczęk wyróżniamy uchwyty tokarskie posiadające szczęki jednolite i uchwyty posiadające szczęki dzielone.

Najczęściej w praktyce stosuje się uchwyty tokarskie 3 szczękowe wykonane z żeliwa, a rzadziej również ze stali. Takie wykonanie uchwytów wynika z wszechstronnego zastosowania i najbardziej korzystnej ceny.

Jak wybrać odpowiednie uchwyty tokarskie?

Niemniej ważny jest także typ uchwytu tokarskiego. W tym zakresie wyróżniamy uchwyty tokarskie spiralne oraz uchwyty tokarskie z niezależnym ustawieniem szczęk i uchwyty kombinowane.

Rodzaje osadzenia uchwytów tokarskich

W praktyce najczęściej stosuje się uchwyty tokarskie z osadzeniem cylindrycznym. Zastosowanie to jest cenione przede wszystkich z uwagi na korzystną cenę i dużą dostępność.

W przypadku osadzenia cylindrycznego, uchwyt tokarski mocowany jest do wrzeciona przy użyciu specjalnych śrub imbusowych. W tym wypadku liczba śrub uzależniona jest od średnicy uchwytu.

Oprócz opisanego wyżej mocowanie cylindrycznego, stosuje się również następujące rodzaje osadzeń:

0 – Osadzenie cylindryczne – DIN 6350

1 – Osadzenie typu A – DIN 55026

3 – Osadzenie typu C – DIN 55027 (BAGNETOWE)

4 – Osadzenie typu D – DIN 55029 (CAMLOCK)

5 – Osadzenie typu L – Długi stożek (L0, L00, L1, L2)

6 – Osadzenie regulowane (bardzo precyzyjne)

7 – Osadzenie cylindryczne – Mocowanie od przodu – DIN 6350

8 – Osadzenie gwintowane – DIN 800

Uchwyty tokarskie 3-szczękowe samocentrujące

Zgodnie z wcześniejszymi opisami, najczęściej w praktyce spotyka się uchwyty tokarskie 3-szczękowe samocentrujące. Zasada działania tego uchwytu polega na ty, że wewnątrz uchwytu znajduje się spirala Archimedesa, zaś na odwrocie szczęki znajdują się specjalnie nacięte ząbki. Pozwala to na uzyskanie właściwego centrowania.

Stosując ten typ uchwytów tokarskich ważne jest odpowiednie mocowanie szczęk a także właściwy dobór szczęk. W tym wypadku mamy do wyboru szczęki prawe i lewe a także szczęki miękkie i twarde. Drugie kryterium wyboru mówi o toczeniu elementów wykonanych z określonych materiałów.

Analogicznie do nazwy szczęk, do obróbki materiałów o dużym stopniu twardości stosuje się szczęki twarde, zaś do obróbki materiałów miękkich – odpowiednio szczęki miękkie.

Tego rodzaju uchwyty tokarskie do tokarek stosowane są zarówno w małych warsztatach ślusarskich jaki i dużych zakładach produkcyjnych.

Uchwyty tokarskie hydrauliczno – mechaniczne

Uchwyty tokarskie hydrauliczno mechaniczne stosuje się głównie w obrabiarkach numerycznych sterowanych komputerowo – CNC (Computer Numerical Control).

Analizując sposób działania takiego uchwytu tokarskiego, najprościej można go przedstawić jako pompę hydrauliczną napędzaną silnikiem elektrycznym. Po wciśnięciu pedała zaciskania, olej hydrauliczny pod odpowiednio wysokim ciśnieniem popycha element uchwytu zaciskając go z odpowiednią siłą.

Ten rodzaj mocowania ceniony jest z uwagi na znaczne skrócenie czasu mocowania obrabianego przedmiotu.

Tego rodzaju uchwyty stosowane są głównie w większych zakładach ślusarskich oraz dużych przedsiębiorstwach produkcyjnych, realizujących obróbkę wieloseryjną.